Karbon aktif (AC) mengacu pada material berkarbon tinggi yang memiliki porositas dan kemampuan adsorpsi tinggi, yang dihasilkan dari kayu, tempurung kelapa, batubara, dan kerucut pinus, dll. AC merupakan salah satu adsorben yang sering digunakan di berbagai industri untuk menghilangkan berbagai polutan dari air dan udara. Karena AC disintesis dari produk pertanian dan limbah, terbukti menjadi alternatif yang bagus untuk sumber daya non-terbarukan dan mahal yang biasa digunakan. Untuk pembuatan AC, dua proses dasar, yaitu karbonisasi dan aktivasi, digunakan. Pada proses pertama, prekursor dipanaskan pada suhu tinggi, antara 400 dan 850°C, untuk mengeluarkan semua komponen volatil. Suhu tinggi menghilangkan semua komponen non-karbon dari prekursor seperti hidrogen, oksigen, dan nitrogen dalam bentuk gas dan tar. Proses ini menghasilkan arang yang memiliki kandungan karbon tinggi tetapi luas permukaan dan porositas rendah. Namun, langkah kedua melibatkan aktivasi arang yang telah disintesis sebelumnya. Peningkatan ukuran pori selama proses aktivasi dapat dikategorikan menjadi tiga: pembukaan pori yang sebelumnya tidak dapat diakses, pengembangan pori baru melalui aktivasi selektif, dan pelebaran pori yang sudah ada.

Biasanya, dua pendekatan, fisik dan kimia, digunakan untuk aktivasi guna mendapatkan luas permukaan dan porositas yang diinginkan. Aktivasi fisik melibatkan aktivasi arang yang telah dikarbonisasi menggunakan gas pengoksidasi seperti udara, karbon dioksida, dan uap pada suhu tinggi (antara 650 dan 900°C). Karbon dioksida biasanya lebih disukai karena sifatnya yang murni, mudah ditangani, dan proses aktivasi yang terkontrol sekitar 800°C. Keseragaman pori yang tinggi dapat diperoleh dengan aktivasi karbon dioksida dibandingkan dengan uap. Namun, untuk aktivasi fisik, uap jauh lebih disukai dibandingkan dengan karbon dioksida karena arang dengan luas permukaan yang relatif tinggi dapat dihasilkan. Karena ukuran molekul air yang lebih kecil, difusinya dalam struktur arang terjadi secara efisien. Aktivasi dengan uap telah ditemukan sekitar dua hingga tiga kali lebih tinggi daripada karbon dioksida dengan tingkat konversi yang sama.

Namun, pendekatan kimia melibatkan pencampuran prekursor dengan agen pengaktif (NaOH, KOH, dan FeCl3, dll.). Agen pengaktif ini bertindak sebagai oksidan sekaligus agen dehidrasi. Dalam pendekatan ini, karbonisasi dan aktivasi dilakukan secara simultan pada suhu yang relatif lebih rendah, yaitu 300-500°C, dibandingkan dengan pendekatan fisik. Akibatnya, hal ini memengaruhi dekomposisi pirolitik dan kemudian menghasilkan perluasan struktur berpori yang lebih baik dan hasil karbon yang tinggi. Keuntungan utama pendekatan kimia dibandingkan pendekatan fisik adalah kebutuhan suhu yang rendah, struktur mikroporositas yang tinggi, luas permukaan yang besar, dan waktu penyelesaian reaksi yang diminimalkan.

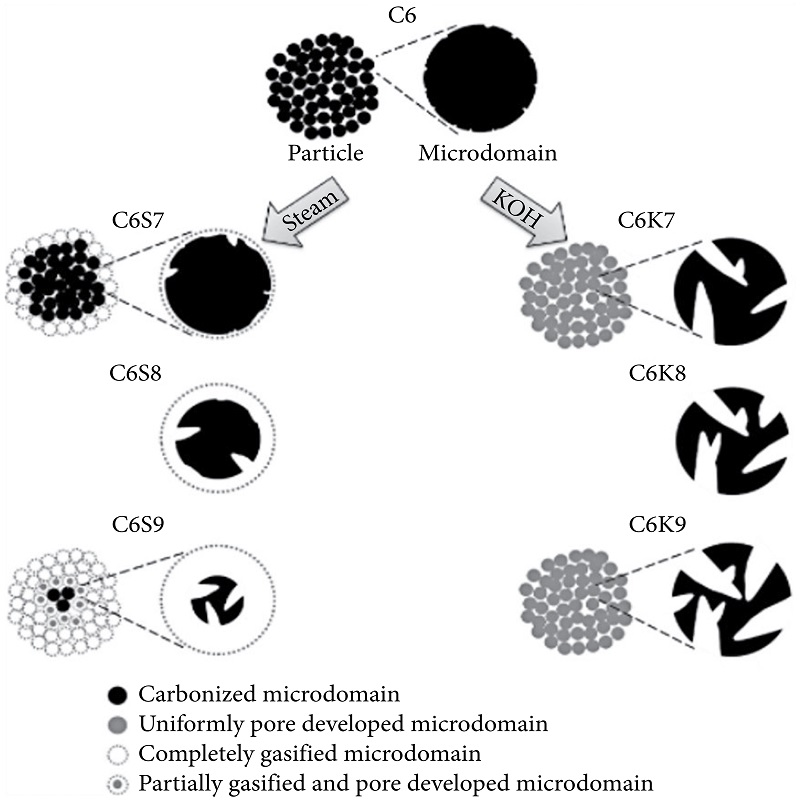

Keunggulan metode aktivasi kimia dapat dijelaskan berdasarkan model yang diusulkan oleh Kim dan rekan-rekannya [1] yang menyatakan bahwa berbagai mikrodomain bulat yang bertanggung jawab atas pembentukan mikropori ditemukan dalam AC. Di sisi lain, mesopori berkembang di daerah intermikrodomain. Secara eksperimental, mereka membentuk karbon aktif dari resin berbasis fenol dengan aktivasi kimia (menggunakan KOH) dan fisik (menggunakan uap) (Gambar 1). Hasil menunjukkan bahwa AC yang disintesis dengan aktivasi KOH memiliki luas permukaan yang tinggi yaitu 2878 m2/g dibandingkan dengan 2213 m2/g dengan aktivasi uap. Selain itu, faktor-faktor lain seperti ukuran pori, luas permukaan, volume mikropori, dan lebar pori rata-rata semuanya ditemukan lebih baik dalam kondisi aktivasi KOH dibandingkan dengan aktivasi uap.

Perbedaan antara AC yang disiapkan dari aktivasi uap (C6S9) dan aktivasi KOH (C6K9), masing-masing, dijelaskan dalam hal model mikrostruktur.

Bergantung pada ukuran partikel dan metode pembuatannya, karbon aktif dapat dikategorikan menjadi tiga jenis: karbon aktif bubuk, karbon aktif granular, dan karbon aktif berbentuk butiran. Karbon aktif bubuk dibentuk dari butiran halus berukuran 1 mm dengan kisaran diameter rata-rata 0,15-0,25 mm. Karbon aktif granular memiliki ukuran yang relatif lebih besar dan luas permukaan eksternal yang lebih kecil. Karbon aktif granular digunakan untuk berbagai aplikasi fase cair dan fase gas tergantung pada rasio dimensinya. Kelas ketiga: karbon aktif berbentuk butiran umumnya disintesis dari pitch minyak bumi dengan diameter berkisar antara 0,35 hingga 0,8 mm. Karbon aktif ini dikenal karena kekuatan mekaniknya yang tinggi dan kandungan debu yang rendah. Karbon aktif ini banyak digunakan dalam aplikasi fluidized bed seperti filtrasi air karena strukturnya yang bulat.

Waktu posting: 18 Juni 2022