Prosedur pengolahan karbon aktif biasanya terdiri dari karbonisasi yang diikuti dengan aktivasi bahan berkarbon dari sumber nabati. Karbonisasi adalah perlakuan panas pada suhu 400-800°C yang mengubah bahan baku menjadi karbon dengan meminimalkan kandungan zat volatil dan meningkatkan kandungan karbon dalam bahan tersebut. Hal ini meningkatkan kekuatan material dan menciptakan struktur berpori awal yang diperlukan jika karbon akan diaktifkan. Penyesuaian kondisi karbonisasi dapat memengaruhi produk akhir secara signifikan. Peningkatan suhu karbonisasi meningkatkan reaktivitas, tetapi pada saat yang sama mengurangi volume pori yang ada. Penurunan volume pori ini disebabkan oleh peningkatan kondensasi material pada suhu karbonisasi yang lebih tinggi yang menghasilkan peningkatan kekuatan mekanik. Oleh karena itu, penting untuk memilih suhu proses yang tepat berdasarkan produk karbonisasi yang diinginkan.

Oksida-oksida ini berdifusi keluar dari karbon sehingga terjadi gasifikasi parsial yang membuka pori-pori yang sebelumnya tertutup dan selanjutnya mengembangkan struktur berpori internal karbon. Dalam aktivasi kimia, karbon direaksikan pada suhu tinggi dengan agen dehidrasi yang menghilangkan sebagian besar hidrogen dan oksigen dari struktur karbon. Aktivasi kimia sering menggabungkan langkah karbonisasi dan aktivasi, tetapi kedua langkah ini masih dapat terjadi secara terpisah tergantung pada prosesnya. Luas permukaan yang tinggi melebihi 3.000 m2/g telah ditemukan ketika menggunakan KOH sebagai agen pengaktif kimia.

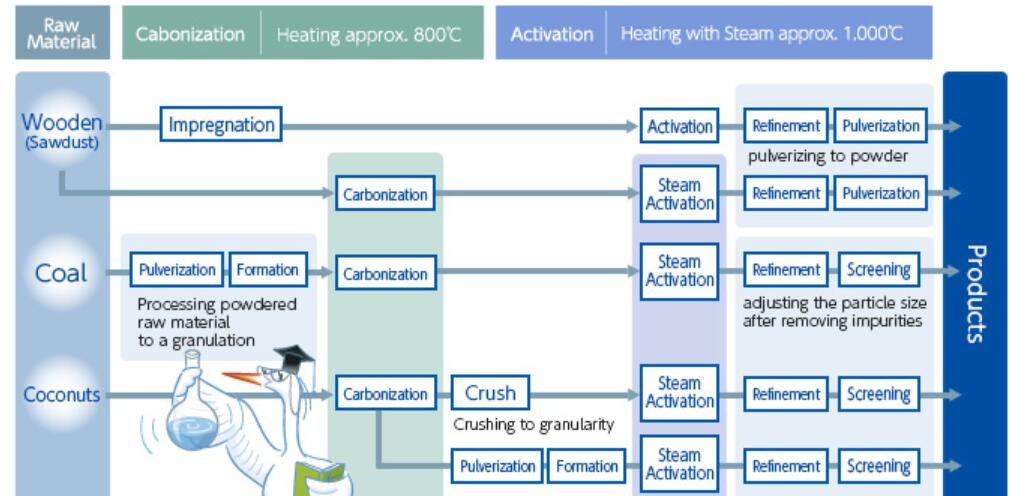

Karbon Aktif dari Berbagai Bahan Baku.

Selain sebagai adsorben yang digunakan untuk berbagai keperluan, karbon aktif dapat diproduksi dari berbagai macam bahan baku, menjadikannya produk yang sangat serbaguna dan dapat diproduksi di berbagai bidang tergantung pada ketersediaan bahan baku. Beberapa bahan tersebut meliputi cangkang tumbuhan, biji buah, bahan kayu, aspal, karbida logam, karbon hitam, limbah sisa dari saluran pembuangan, dan sisa polimer. Berbagai jenis batubara, yang sudah ada dalam bentuk karbon dengan struktur pori yang berkembang, dapat diproses lebih lanjut untuk menghasilkan karbon aktif. Meskipun karbon aktif dapat diproduksi dari hampir semua bahan baku, produksi karbon aktif dari bahan limbah adalah yang paling hemat biaya dan ramah lingkungan. Karbon aktif yang diproduksi dari cangkang kelapa telah terbukti memiliki volume mikropori yang tinggi, menjadikannya bahan baku yang paling umum digunakan untuk aplikasi yang membutuhkan kapasitas adsorpsi tinggi. Serbuk gergaji dan bahan sisa kayu lainnya juga mengandung struktur mikropori yang berkembang dengan baik yang cocok untuk adsorpsi dari fase gas. Produksi karbon aktif dari biji zaitun, plum, aprikot, dan persik menghasilkan adsorben yang sangat homogen dengan kekerasan yang signifikan, ketahanan terhadap abrasi, dan volume mikropori yang tinggi. Limbah PVC dapat diaktifkan jika HCl dihilangkan terlebih dahulu, dan menghasilkan karbon aktif yang merupakan adsorben yang baik untuk metilen biru. Karbon aktif bahkan telah diproduksi dari limbah ban. Untuk membedakan berbagai macam prekursor yang mungkin, perlu untuk mengevaluasi sifat fisik yang dihasilkan setelah aktivasi. Saat memilih prekursor, sifat-sifat berikut ini penting: luas permukaan spesifik pori-pori, volume pori dan distribusi volume pori, komposisi dan ukuran butiran, dan struktur/karakteristik kimia permukaan karbon.

Memilih prekursor yang tepat untuk aplikasi yang tepat sangat penting karena variasi bahan prekursor memungkinkan pengendalian struktur pori karbon. Prekursor yang berbeda mengandung jumlah makropori (> 50 nm) yang bervariasi, yang menentukan reaktivitasnya. Makropori ini tidak efektif untuk adsorpsi, tetapi keberadaannya memungkinkan lebih banyak saluran untuk pembentukan mikropori selama aktivasi. Selain itu, makropori menyediakan lebih banyak jalur bagi molekul adsorbat untuk mencapai mikropori selama adsorpsi.

Waktu posting: 01-Apr-2022